Cientos de personas alrededor del mundo aman el delicioso manjar consumido por los mayas conocido como chocolate, sin embargo, muy pocos conocen el proceso por el cual pasan sus ingredientes para obtener una presentación en barra. Gracias a la Experiencia #XolMediaTour19 desarrollada en La Entrada, departamento de Copán ahora podrá conocerlo.

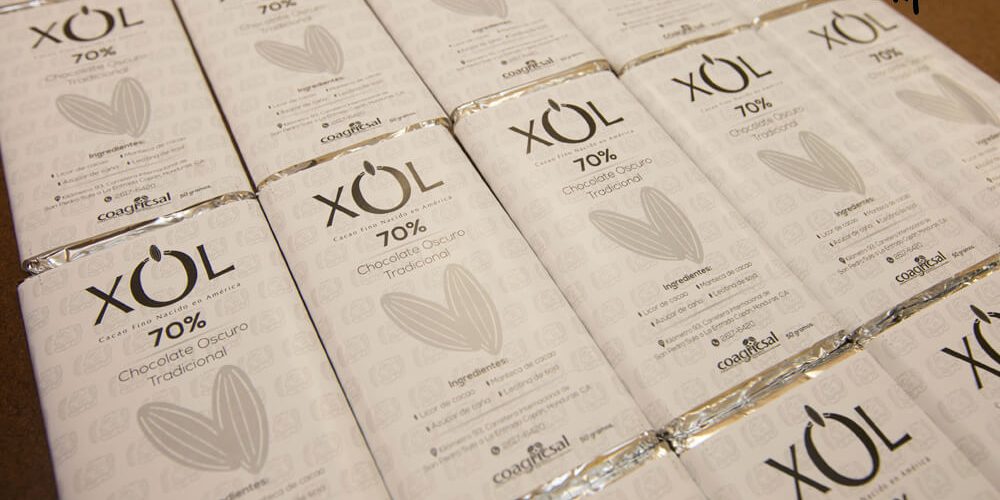

Xol es el nombre de la marca de chocolate hondureño producido en las instalaciones de la Cooperativa Agrícola Cafetalera San Antonio Limitada (Coagricsal).

Esta zona cuenta con espacios donde se desarrolla el cultivo del cacao, el ingrediente principal de un chocolate de calidad, zona de secado y fermentación, y por última una fábrica con maquinaria holandesa para procesar los ingredientes y obtener una presentación de chocolate lista para ser consumida.

Le puede interesar: Coagricsal, la primera planta procesadora de chocolate en Honduras

Conozca cómo se produce el chocolate hondureño Xol

Recolección de semillas en plantación de cacao

Para obtener una barra de chocolate o derivado de este es necesario contar con el ingrediente principal: el cacao.

En Coagricsal, el proceso inicia haciendo un recorrido por las plantaciones de cacao. Primero se recolecta la almendra y con un mazo se golpea el centro del fruto para ir quebrando de forma uniforme haciendo una especie de círculo, una vez quebrado se abre y es donde se obtienen las semillas del cacao. Esto es lo que Coagricsal recolecta a mano y lleva a la central de fermentación.

A este proceso se conoce como cacao en baba, ya que las semillas se encuentran bañadas de un líquido viscoso en el interior de la almendra.

El sabor de las semillas varía dependiendo de la etapa de maduración en la que se esté el fruto. Si este color verde el sabor tiende a ser más dulce en comparación a las almendras rojas.

Un árbol de cacao tiene un tiempo de vida de 60 a 70 años aproximadamente si se le brinda los cuidados necesarios. A mayor adultez del árbol mayor y mejor producción tendrá.

Le puede interesar: Óscar Canales, biólogo que estudia el potencial del cacao hondureña

Proceso de fermentación y secado de las semillas de cacao

Luego de la recolección se lleva las semillas a una central de fermentación y secado, en esta etapa la semilla toma un sabor y aroma fuerte. Este proceso dura entre cinco a siete días y se realizan volteos periódicos cada 36 horas dependiendo de la finalidad que se desea obtener en cuanto al sabor.

Durante esta etapa se decide el grado de acidez, amargor o en definitivo quitarlos de las semilla.

Es aquí donde las azucares se convierten en alcohol y existen cambios químicos dentro de la semilla de forma natural. Luego pasan a recipientes donde se exponen a temperaturas hasta 52 grados centígrados, se mueven para que el nivel de temperatura sea homogéneo.

La fermentación del grano es vital en la industria del chocolate, ya que permite obtener un chocolate de buena calidad.

Le puede interesar: Chocolates hondureños ganan medalla de bronce y plata

Secado

Las semillas pasan a un proceso de secado y reposo, aquí se aprovecha los rayos solares de forma natural para secar las semillas por un total de ocho días.

En Coagrisal el secado de las semillas es un proceso que se realiza utilizando elementos y recursos naturales, no se utiliza leña y se evita en mayor medida la contaminación del ambiente.

Planta procesadora

Dentro de la planta procesadora hay una variedad de máquinas traídas de Holanda que con un conjunto de procesos e ingredientes transforman la semilla de cacao en un bombón, tableta o licor de chocolate.

Estas son las máquinas y su función:

Clasificación

En la clasificadora mediante vibración se separa el grano bueno del grano malo. A su vez se desecha el polvillo, la chaipa y se seleccionan los granos defectuosos para separarlos. Un grano defectuoso seria aquel grano que genéticamente está unido a otro, son denominados como granos gemelos.

Horno o tostadora

Luego los granos buenos son introducidos en un horno donde se realiza el procedimiento del tostado. Tiene una capacidad de 60 kilos por hora y de forma automatizada pasa a una cámara de enfriamiento para el siguiente paso.

Le puede interesar: El chocolate hondureño que brilla en Tokyo

La descarilladora

Mediante un sistema de compresión de aire se retira la cutícula de la almendra y se obtiene un grano limpio de cascara para mejoras los procesos en el sistema de molienda.

Molino de cuchillas

Acá se inicia la línea de molienda mediante un molino de cuchillas. En esta etapa se liberan o extraen las grasas mediante un proceso de ficción. El resultado final es un licor, se llama así ya que pasa de estado sólido a líquido.

Se mantiene en un tanque de almacenamiento y es aquí donde se decide si se hace un chocolate o se deriva a un proceso de extracción de manteca.

Le puede interesar: Televisora asiática elegir a Honduras para realizar documental sobre cacao

Mezcladora

Luego se lleva el producto a una mezcladora donde se incorpora azúcar, leche y manteca.

Luego pasa a un molino refinador de cinco cilindros, reduce el tamaño de las partículas a 20 micras. Esto permite que a comer un chocolate sea agradable al gusto y se diluya de la mejor forma.

Luego pasa a una conchadora, se llama así ya que en su sus inicios se le denominaba así. Aquí el chocolate se libera de humedad y algunos defectos como exceso de amargos o acidez.

Le puede interesar: Receta pozol, auténtico sabor del sur de Honduras

Temperar el chocolate

Esta máquina permite temperar el chocolate, es un paso de mucha importancia ya que temperarlo permite conseguir el aspecto crujiente cuando una barra de chocolate se parte. A su vez permite dar brillo a los derivados del chocolate. Permite que sea resistente a la temperatura corporal y por último permite incorporarlos a los moldes.

En el caso de que el bombón sea especial de algún relleno se realiza en esta etapa.

Fotografía por Jose Vargas

Túnel de enfriamiento

Un total de 12 bandas de enfriamiento conducen a los chocolates a través de cascadas de aire en su interior. Esto hace que el bombón de chocolate no presente choques de temperatura que separen las grasas de los azucares.

Área de producto terminado

Aquí al salir de las bandas de enfriamiento el chocolate es empaquetado y almacenado para su posterior distribución y venta.